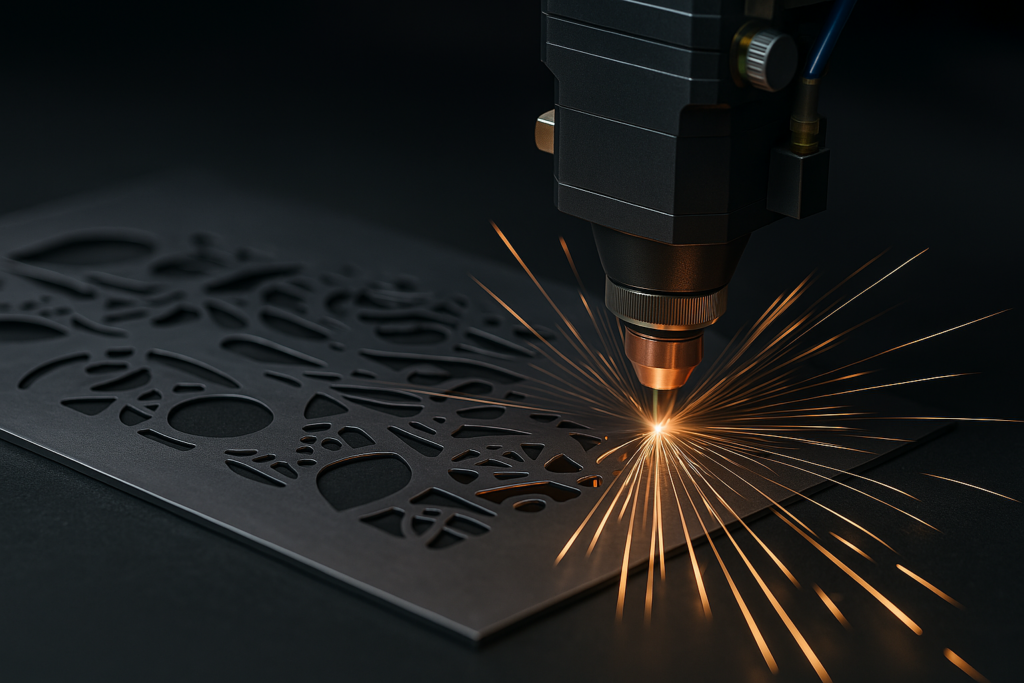

Lors de l’achat d’une machine découpe laser professionnel l’un des choix les plus importants concerne la puissance du laser nécessaire. La bonne puissance déterminera les types de métaux et les épaisseurs de tôle que nous pourrons découper, la vitesse de coupe ainsi que la qualité finale des pièces. Choisir une puissance trop faible peut nous empêcher de réaliser certains travaux ou ralentir la productio…

Facteurs influençant le choix de la puissance

Type de matériau à découper

Le matériau métallique à découper est un facteur fondamental. Chaque métal réagit différemment au laser en raison de ses propriétés physiques. Par exemple, les métaux à forte conductivité thermique (comme l’aluminium ou le cuivre) dissipent la chaleur très rapidement, ce qui rend la découpe plus difficile et nécessite généralement une puissance plus élevée ou des réglages spécifiques. En revanche, les aciers au carbone réagissent mieux au laser et son…

En revanche, les aciers inoxydables ne s’oxydent pas aussi facilement lors de la découpe, de sorte que toute l’énergie doit provenir du laser lui-même ; ils nécessitent donc typiquement des puissances plus élevées (ou des vitesses plus faibles) que l’acier au carbone pour des épaisseurs équivalentes.

En résumé, les matériaux réfléchissants ou à haute conductivité (aluminium, cuivre, laiton) et ceux qui ne s’oxydent pas facilement (acier inoxydable) demandent une puissance laser plus élevée pour une découpe efficace, tandis que des matériaux comme l’acier au carbone peuvent être découpés avec des puissances moindres grâce à l’action de l’oxygène dans le processus. Il est important d’identifier le type de métal prédominant dans votre application, car la puissance optimale du laser dépend étroitemen…

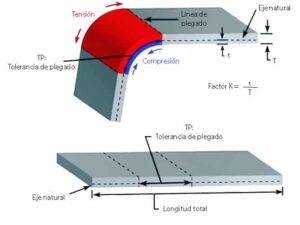

Épaisseur de la tôle (épaisseur du matériau)

L’épaisseur de la tôle métallique est probablement le facteur le plus évident : plus l’épaisseur est importante, plus il faut de puissance laser pour la découper. Un faisceau laser doit fournir suffisamment d’énergie pour traverser toute l’épaisseur du métal ; si la puissance est insuffisante, le laser ne pourra pas découper complètement des pièces épaisses.

Par exemple, à titre indicatif, une machine laser à fibre de 500 W peut découper jusqu’à environ 6 mm d’épaisseur en acier au carbone, tandis qu’avec 1000 W (1 kW), on atteint environ 10 mm pour le même matériau. Dans le cas de l’acier inoxydable, ces mêmes 1000 W permettent généralement de découper jusqu’à 5 mm maximum, car ce matériau requiert plus d’énergie. Chaque augmentation d’épaisseur nécessite une hausse significative de la puissan…

Par exemple, une machine de 2000 W (2 kW) pourrait découper jusqu’à environ 16 mm d’acier au carbone, tandis qu’une de 3000 W (3 kW) pourrait atteindre près de 20 mm.

Lors de l’acquisition d’une machine de découpe laser pour métal, l’un des choix les plus importants concerne la puissance du laser dont vous aurez besoin. Une puissance adaptée déterminera les types de métaux et les épaisseurs de tôle que vous pourrez découper, la vitesse de coupe et la qualité finale des pièces. Choisir une puissance trop faible pourrait vous empêcher d’effectuer certains travaux ou ralentir la production, tandis qu’une puissance trop élevée peut entraîner des dépenses inutiles et des problèmes de qualité si elle est mal utilisée. Voici les principaux facteurs techniques qui influencent le choix de la puissance, ainsi que des conseils pour adapter cette dernière à chaque situation afin d’obtenir la meilleure efficacité, qualité de coupe et durabilité de la machine.

Facteurs influençant le choix de la puissance

Type de matériau à découper

Le matériau métallique à découper est un facteur fondamental. Chaque métal réagit différemment au laser en raison de ses propriétés physiques. Par exemple, les métaux à forte conductivité thermique (comme l’aluminium ou le cuivre) dissipent la chaleur très rapidement, ce qui complique la coupe et nécessite généralement plus de puissance ou des réglages spécifiques. En revanche, les aciers au carbone réagissent mieux au laser et sont plus faciles à découper, car le faisceau laser, combiné à l’oxygène comme gaz d’assistance, provoque une réaction d’oxydation qui aide à faire fondre le métal ; cela permet des coupes plus rapides par rapport à d’autres matériaux. Les aciers inoxydables, quant à eux, ne s’oxydent pas aussi facilement pendant la découpe, donc toute l’énergie doit provenir uniquement du laser ; ils nécessitent généralement une puissance plus élevée (ou une vitesse plus lente) que l’acier au carbone pour des épaisseurs équivalentes.

En résumé, les matériaux réfléchissants ou très conducteurs (aluminium, cuivre, laiton) ainsi que ceux qui s’oxydent difficilement (acier inoxydable) nécessitent une puissance laser plus élevée pour une découpe efficace, tandis que des matériaux comme l’acier au carbone peuvent être découpés avec une puissance inférieure grâce à l’aide de l’oxygène. Il est essentiel d’identifier le métal principal dans votre application, car la puissance optimale du laser dépend directement des caractéristiques de ce matériau.

Épaisseur de la tôle (épaisseur du matériau)

L’épaisseur de la tôle métallique est probablement le facteur le plus évident : plus l’épaisseur est importante, plus il faut de puissance laser pour la découper. Un faisceau laser doit fournir suffisamment d’énergie pour traverser toute l’épaisseur du métal ; si la puissance est insuffisante, le laser ne parviendra pas à découper complètement des pièces épaisses. Par exemple, à titre indicatif, une machine laser à fibre de 500 W peut découper jusqu’à 6 mm d’épaisseur dans de l’acier au carbone, tandis qu’avec 1000 W (1 kW), on atteint environ 10 mm pour le même matériau. Dans l’acier inoxydable, ces mêmes 1000 W permettent généralement de couper jusqu’à 5 mm maximum, car ce matériau demande plus d’énergie. Chaque augmentation d’épaisseur exige une hausse significative de puissance : une machine de 2000 W (2 kW) peut découper environ 16 mm d’acier au carbone, et une de 3000 W (3 kW) jusqu’à 20 mm.

| Puissance laser (fibre) |

Acier au carbone (épaisseur max. approx.) |

Acier inoxydable (épaisseur max. approx.) |

Aluminium (épaisseur max. approx.) |

Cuivre (épaisseur max. approx.) |

|---|---|---|---|---|

| 500 W | 6 mm | 3 mm | 2 mm | 2 mm |

| 1000 W (1 kW) | 10 mm | 5 mm | 3 mm | 3 mm |

| 2000 W (2 kW) | 16 mm | 8 mm | 5 mm | 5 mm |

| 3000 W (3 kW) | 20 mm | 10 mm | 8 mm | 8 mm |

Remarque : Les valeurs ci-dessus représentent approximativement l’épaisseur limite que chaque puissance peut découper pour chaque matériau, c’est-à-dire l’épaisseur maximale avec laquelle une coupe complète peut être obtenue. Pour une coupe de haute qualité (sans bavures, sans brûlures), il est généralement recommandé de travailler en dessous de ces limites ou de réduire la vitesse si l’on s’en approche.

Comment utiliser ce tableau ?

À titre d’orientation technique, voici quelques conseils pour ajuster le choix de la puissance à votre cas spécifique :

- Matériau et épaisseur principale : Identifiez le matériau prédominant et l’épaisseur maximale que vous devrez couper régulièrement. Choisissez une machine dont la puissance peut couper légèrement au-dessus de cette épaisseur cible. Cela vous donnera une marge de sécurité pour obtenir des coupes nettes sans pousser constamment l’équipement à sa limite.

- Coupes occasionnelles plus épaisses : Si vous devez couper occasionnellement des épaisseurs supérieures à la normale, il n’est peut-être pas nécessaire de dimensionner toute la machine pour ces cas extrêmes. Vous pouvez opter pour une puissance intermédiaire (en pensant à votre épaisseur la plus courante) et, dans ces cas rares, couper plus lentement ou effectuer deux passages, voire sous-traiter ces découpes. Cela peut être plus rentable que d’acheter une machine surdimensionnée qui serait sous-utilisée la majorité du temps.

- Volume de production : Tenez compte du nombre de pièces à découper et de la rapidité requise. Pour la production en série ou les délais serrés, il est préférable de disposer d’une puissance plus élevée pour découper rapidement plusieurs pièces (plus de mètres découpés par minute équivaut à une plus grande productivité). Si vos travaux sont plutôt des prototypes ou de petites séries où la vitesse n’est pas critique, une puissance plus faible peut suffire, et elle sera aussi plus économique à l’achat et à l’usage.

- Souplesse de la puissance : Il est possible de régler un laser puissant à une puissance plus faible pour découper des matériaux fins, mais un laser peu puissant ne peut pas dépasser sa limite si vous avez besoin de plus de puissance. Par conséquent, dans la mesure du raisonnable, il vaut mieux “avoir un peu trop de puissance que pas assez”. Bien sûr, cela a ses limites : inutile de payer pour une puissance largement supérieure à ce dont vous aurez jamais besoin. Trouvez un équilibre en évaluant les points ci-dessus.

Conséquences d’une puissance insuffisante ou excessive

Risques d’une puissance insuffisante

Choisir une machine laser dont la puissance est insuffisante pour les besoins réels entraîne des conséquences évidentes. La première est que vous ne parviendrez tout simplement pas à couper certains matériaux ou épaisseurs : le faisceau n’aura pas l’énergie nécessaire pour traverser complètement la tôle, ce qui laisse des découpes incomplètes ou nécessite plusieurs tentatives. Même si la coupe finit par réussir, la qualité risque d’être médiocre : certaines sections peuvent ne pas être complètement séparées, des scories peuvent rester attachées, ou les bords peuvent présenter d’importantes bavures. Cela est dû au fait qu’en l’absence de puissance suffisante, il faut souvent réduire considérablement la vitesse de coupe ou effectuer plusieurs passes, ce qui augmente la zone affectée thermiquement et provoque une surchauffe locale du matériau. Le résultat est des bords rugueux, noircis ou déformés par une chaleur excessive prolongée, au lieu d’une coupe nette et instantanée. Comme mentionné, une vitesse de coupe trop lente (pour compenser une puissance faible) peut entraîner une surchauffe et une distorsion de la pièce.

De plus, une machine qui fonctionne constamment à la limite de sa puissance s’use plus rapidement. Les lasers ont une durée de vie estimée (par exemple, les lasers à fibre garantissent un certain nombre d’heures à pleine puissance) ; si vous travaillez toujours à 100 % de puissance pour des tâches exigeantes, la source laser et les composants optiques risquent de se dégrader plus vite. Cela impacte aussi la productivité : avec une puissance trop faible, chaque découpe prend plus de temps, ce qui signifie moins de pièces produites par journée et un coût opérationnel plus élevé par pièce. En résumé, un manque de puissance peut signifier une incapacité à réaliser certains travaux, une qualité de coupe médiocre nécessitant des retouches (ponçage des bords, etc.), des temps de production plus longs et un stress accru sur la machine.

Risques d’une puissance excessive

On pourrait penser que “plus de puissance, c’est mieux”, mais en pratique, une puissance excessive entraîne également des inconvénients techniques et économiques. En matière de découpe, utiliser une puissance bien supérieure à celle nécessaire peut altérer la qualité de coupe sur des matériaux fins : un laser trop puissant a tendance à brûler les bords ou à faire fondre plus de matière que nécessaire, générant une saignée plus large et des bords rugueux ou brûlés. Par exemple, un laser mal réglé avec trop de puissance sur une tôle fine peut évaporer la matière de manière brutale, laissant un bord noirci et des zones déformées par la chaleur. Il est donc crucial de régler la puissance au juste niveau ; un excès d’énergie concentrée dans le matériau n’améliore pas la coupe, il la détériore, en provoquant des effets indésirables similaires à ceux d’une découpe trop lente (surchauffe).

D’un autre côté, opter pour une machine d’une puissance très élevée implique un coût d’investissement plus important et généralement une consommation électrique accrue. Si vous n’utilisez jamais ce pic de puissance, vous paierez plus cher tant à l’achat de la machine qu’à chaque heure de fonctionnement (car les résonateurs haute puissance consomment plus, même à puissance partielle, et nécessitent un système de refroidissement plus robuste). En matière de maintenance, les machines plus puissantes peuvent également exiger des composants optiques de meilleure qualité et des systèmes de sécurité plus stricts, ce qui augmente les coûts d’entretien. Il peut aussi arriver qu’une machine excessivement puissante ait du mal à réduire suffisamment sa puissance pour les pièces très petites ou les découpes fines, ce qui complique le travail de précision que réaliserait plus facilement une machine plus modeste. En définitive, utiliser plus de puissance que nécessaire n’apporte pas d’avantages dans la majorité des cas : cela augmente les coûts d’exploitation et peut compromettre la qualité de coupe si l’énergie n’est pas bien maîtrisée.

Conclusion : efficacité, qualité et durabilité comme priorités

Choisir la puissance adéquate d’une machine de découpe laser pour métal est un exercice d’équilibre entre tous les facteurs mentionnés. L’objectif est d’obtenir des découpes précises et nettes au coût opérationnel le plus bas et à la vitesse la plus élevée possible, sans compromettre la durabilité de la machine à long terme. Une puissance bien dimensionnée vous permettra de travailler avec une efficacité énergétique optimale (en utilisant uniquement l’énergie nécessaire à chaque tâche) tout en assurant un haut niveau de qualité de coupe sur vos matériaux cibles. En même temps, vous éviterez de pousser la machine à ses limites, ce qui garantit une meilleure durabilité : les composants laser, optiques et mécaniques seront moins sollicités et vous aurez moins de pannes imprévues.

En résumé, lors du choix de la puissance de votre machine de découpe laser, analysez soigneusement les matériaux et les épaisseurs que vous allez découper, évaluez le volume de travail et la vitesse nécessaire, et considérez la technologie laser la plus adaptée à votre application. Avec ces informations, sélectionnez une puissance qui couvre vos besoins avec une petite marge de croissance. Ni trop peu, ni trop : la clé réside dans un dimensionnement optimal qui vous offre polyvalence et fiabilité. Prendre cette décision de manière informée garantira que votre investissement portera ses fruits en termes de productivité et de qualité, et que votre machine de découpe laser fonctionnera de manière stable et efficace pendant de nombreuses années, apportant une réelle valeur à votre entreprise sans mauvaises surprises.