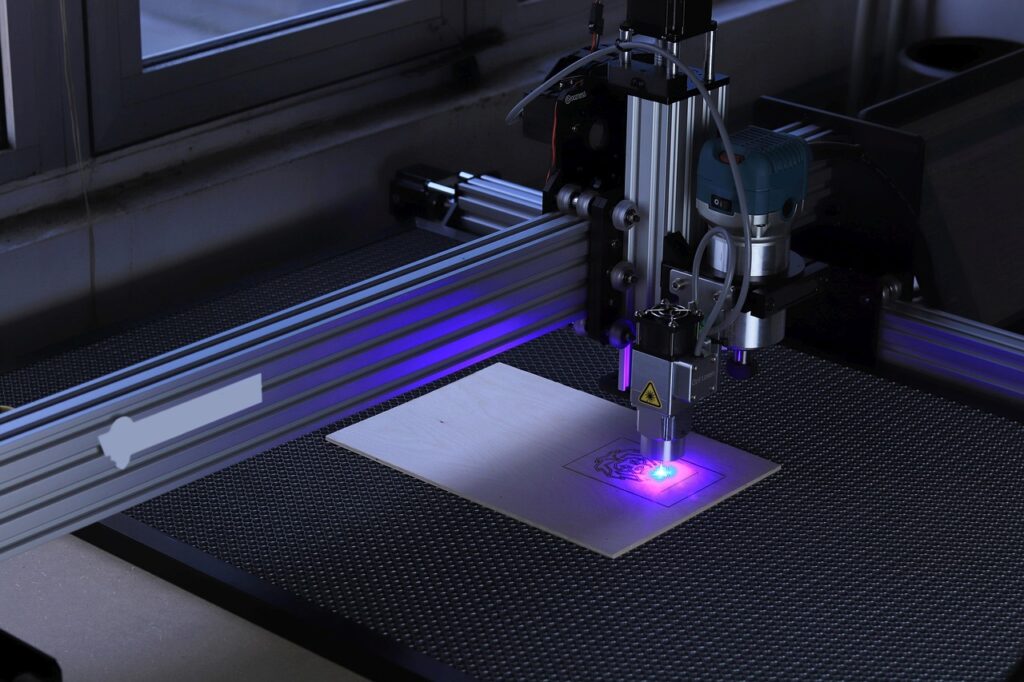

La découpe laser est un procédé d’usinage thermique qui utilise un faisceau lumineux hautement concentré pour faire fondre, brûler ou vaporiser le matériau avec une précision exceptionnelle. Dans l’industrie métallurgique, cette technologie est largement utilisée pour découper des tôles de divers matériaux grâce à sa capacité à réaliser des découpes nettes et détaillées, sans contact mécanique.

Technologies de découpe laser

Dans le secteur industriel, on utilise principalement deux types de lasers :

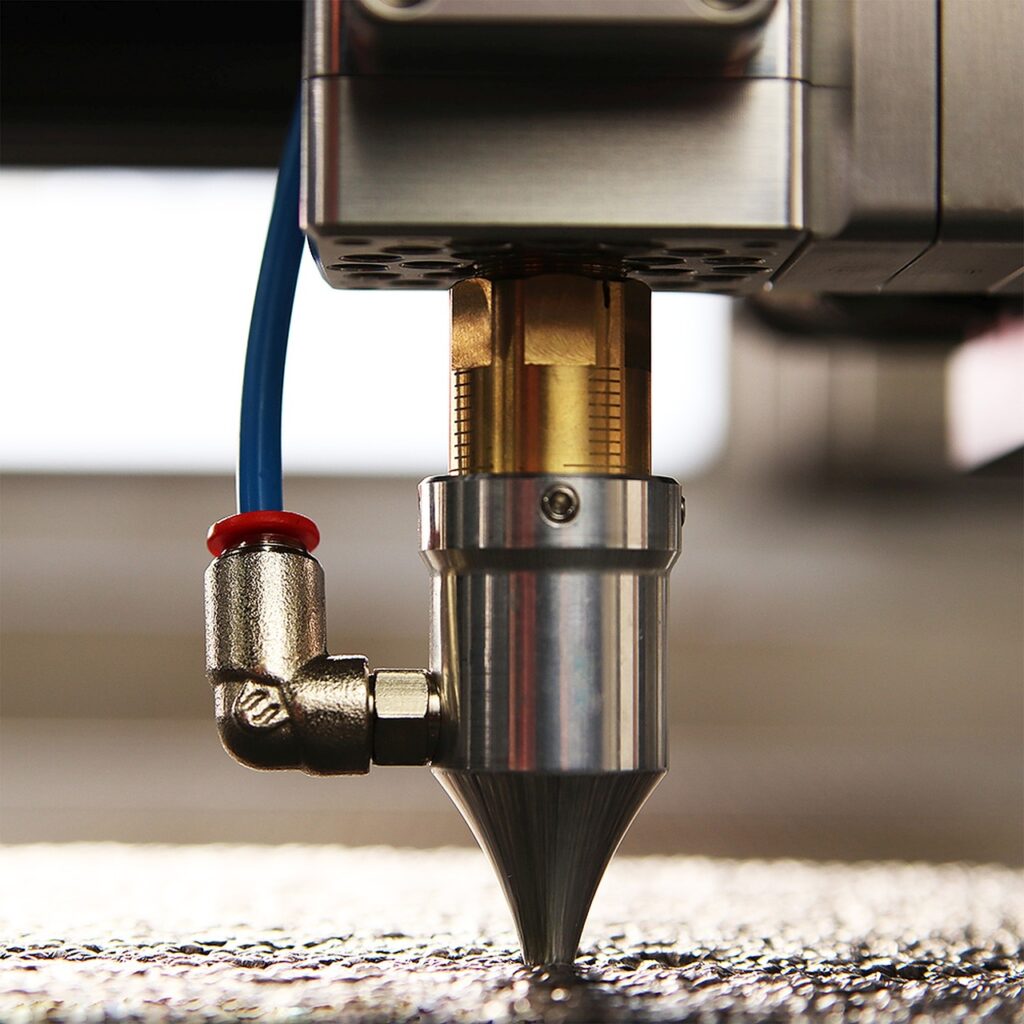

- Laser CO₂ : Utilise un gaz dans une cavité résonante pour générer le faisceau lumineux. Il est adapté à la découpe de matériaux non métalliques et de certains métaux de faible à moyenne épaisseur.

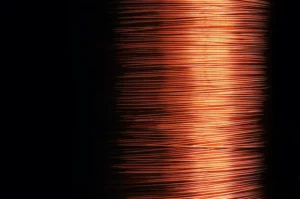

- Laser à fibre optique : Les machines de découpe laser à fibre utilisent une fibre dopée à l’ytterbium pour amplifier la lumière. Leur efficacité et leur capacité à découper des métaux réfléchissants (comme l’aluminium ou le cuivre) en font un choix privilégié dans l’industrie métallurgique.

Le processus est piloté par un contrôle numérique CNC, permettant une automatisation complète avec une très haute répétabilité et une précision maximale.

Avantages de la découpe laser

La découpe laser offre de nombreux avantages techniques par rapport à des méthodes plus traditionnelles comme la cisaille hydraulique, le plasma ou l’oxycoupage :

1. Haute précision et qualité de coupe

- Le diamètre très fin du faisceau permet des découpes détaillées avec des tolérances extrêmement réduites.

- Les bords sont propres, nets, et ne nécessitent que peu ou pas d’ébavurage.

- Il est facile de réaliser des géométries complexes, des petits perçages et des contours de haute définition.

2. Polyvalence de coupe

- Capacité à découper des formes libres : courbes, cercles, motifs irréguliers, etc.

- Optimisation de la matière grâce au nesting (imbrication des pièces), permettant un meilleur rendement matière.

3. Découpe sans contact physique

- Évite les déformations mécaniques et les rayures sur la pièce.

- Permet de découper des tôles fines sans risque de pliage ou de gauchissement.

- Minimise la contamination, ce qui est crucial pour les aciers inoxydables ou les alliages sensibles.

4. Répétabilité et automatisation

- Une fois le programme chargé, la machine peut répéter la découpe avec une précision micrométrique.

- Changement rapide entre différents designs sans besoin d’ajustements mécaniques.

Inconvénients et limitations de la découpe laser

Malgré ses nombreux avantages, la découpe laser présente aussi certaines limites selon les applications :

1. Coût d’investissement et d’exploitation

- Les machines à laser à fibre ou CO₂ sont nettement plus coûteuses que des solutions comme la cisaille ou le plasma.

- Nécessité d’un entretien régulier des lentilles, résonateurs, filtres ou systèmes d’extraction des fumées.

- Consommation électrique élevée, en particulier pour les lasers de forte puissance.

2. Limites sur les fortes épaisseurs

- Bien que le laser coupe des tôles épaisses, son rendement diminue au-delà de 15 à 20 mm.

- Pour des épaisseurs supérieures à 40-50 mm, le plasma HD ou le jet d’eau sont souvent plus efficaces.

3. Matériaux réfléchissants

- Les lasers CO₂ ont des difficultés à découper le cuivre, le laiton ou d’autres métaux très réfléchissants.

- Les lasers à fibre sont plus efficaces dans ces cas, mais la découpe de fortes épaisseurs reste délicate.

4. Vitesse sur des coupes simples

- Pour des coupes rectilignes simples sur tôle fine, une cisaille mécanique peut être plus rapide et économique.

- Sur des tôles > 16 mm, le plasma est souvent plus rapide en trajectoires droites.

5. Zone affectée thermiquement (ZAT)

- Même si elle est plus réduite qu’avec le plasma ou l’oxycoupage, la découpe laser génère une zone affectée par la chaleur.

- Sur aciers trempés, cela peut provoquer un revenu localisé ou un ramollissement.

- Sur inox, cela peut causer des colorations de surface qu’il faut ensuite décaper.

Conclusions

La découpe laser à fibre s’est imposée comme l’une des technologies les plus avancées pour la fabrication de pièces métalliques, grâce à sa précision, sa rapidité et son automatisation.

Cependant, il est essentiel d’évaluer son rapport coût/bénéfice en fonction du besoin réel :

- Idéal pour : pièces complexes, production en série, qualité de coupe maximale, automatisation.

- Moins adapté pour : découpes simples sur grande épaisseur ou production massive de coupes rectilignes.

Dans l’industrie moderne, la découpe laser est souvent combinée à d’autres procédés (cisaille, plasma…) afin d’optimiser les performances globales. Bien comprendre les avantages et limites du laser permet de faire les meilleurs choix techniques pour chaque projet de découpe de tôle.